超音波溶着の樹脂設計に関して、あまり教科書的な書籍は多く出ていないのが実情です。今回は実例をご紹介しながら、設計と金型の立ち上げのポイントを3点お伝え致します。

①超音波溶着可能な樹脂の選定

超音波溶着は接した成形品同士が超音波による微細な振動によってこすり合う事で発生した微細な振動で熱を発生させることで樹脂自体を溶融させて溶着させる方法です。これが可能な樹脂は熱可塑性樹脂の中の非結晶性樹脂というグループのみ適合します。具体的に非結晶性樹脂とはABS、PC、PSなどが該当します。半結晶性樹脂は製品同士が擦れても熱を帯びにくく、摩擦によって溶かすことが困難です。半結晶性樹脂はPP、PE、POMなどが該当します。

弊社では基本はABSをおすすめしております。

②溶かしシロ(エネルギーダイレクター)の設計

上の画像を見て頂くと、円形に三角錐が設計されています。ここが通称:溶かしシロ=専門用語では「エネルギーダイレクター」と呼ばれる部分です。

ちなみに受け側は下の画像です

ここの段落ちした部分に溶かしシロの外周がすっぽりはまって、溶着する設計です。完成品になると

このようなスティックになります。これはミキサーの内部をかき混ぜるかき混ぜ棒です。溶かしシロは一周ぐるっと引いていますが、これは水を扱う製品なので内部に水分の浸水があると食中毒などの懸念があるので一周ぐるっと引いています。

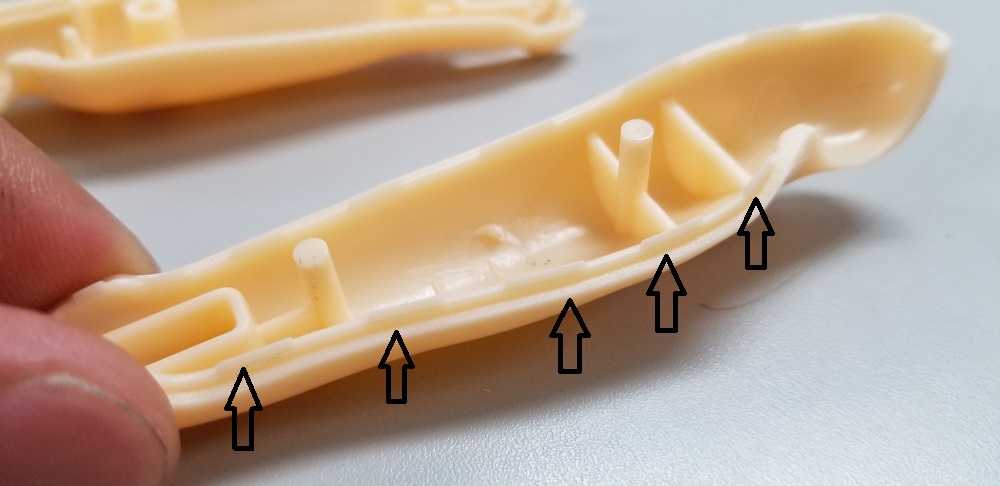

水を扱わない製品の事例が下記製品です↓

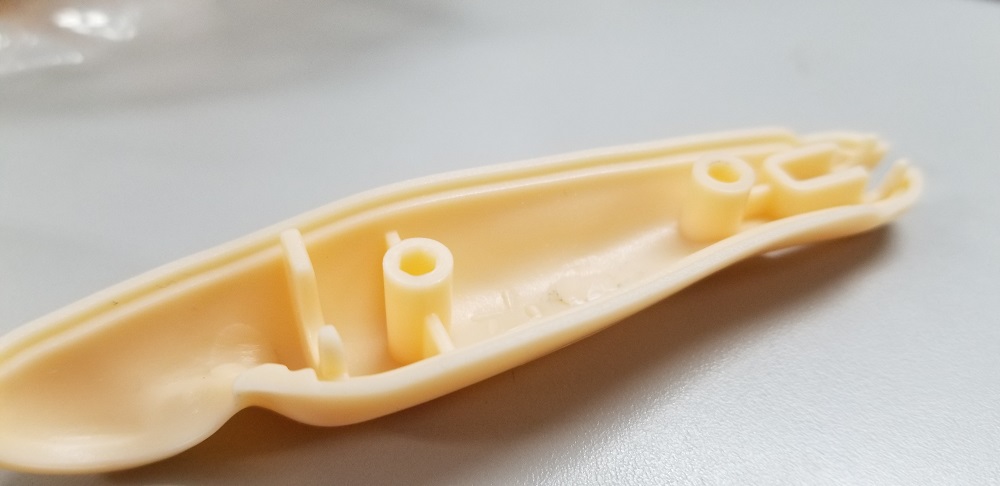

上記矢印部分が溶着シロになります。パーツの相方は下の画像になります。

この製品はフィギュアボディのパーツになります。これは製品の外観部分に万一でも溶融した樹脂がはみ出ると良くないので、溶かしシロを飛ばし飛ばし設計しています。

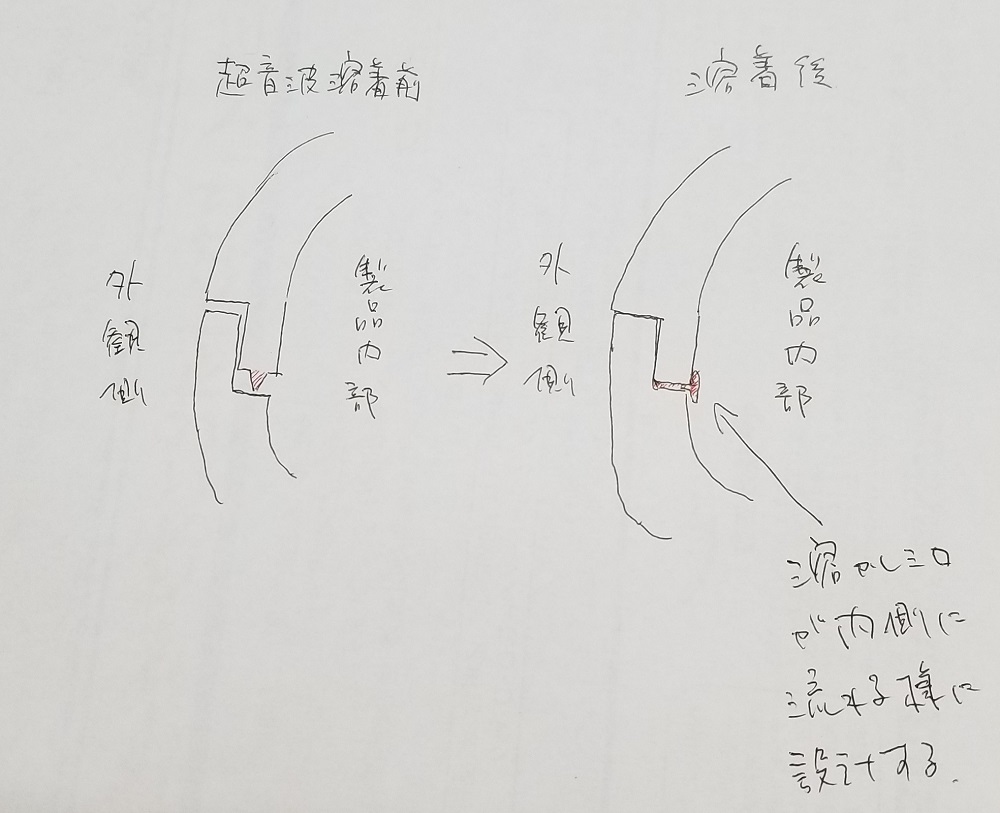

この時、設計のポイント=溶かすことを想定している樹脂を内部に逃がす事です。

③設計初期段階の溶かしシロ=エネルギーダイレクターは小さく設計する

これは金型立ち上げに関してはセオリーですが、はじめから溶かしシロを大きくしすぎると、必要以上に樹脂が溶けて、外観にはみ出たり内部に多量の溶融樹脂がたまる可能性があります。樹脂量を減らす=金型は溶接して加工となりますので、金型修正費が高くなります。

はじめは小さく設計して、金型を削り方向で調整していきましょう。