今回は金型の取り数について話をしたいと思います。 金型の取り数とは? 金型構造により、一回の成形で一つ取れる形状、複数個とれる形状、多品種取れる形状、様々な形状を作る事が出来ます。 メリット・デメリットとしては ・1個取 […]

設計のポイント

新商品を思いついて販売したい!どのような生産方法がある?

問い合わせで「~~の製品を作ってみたいのですが、見積してもらえないでしょうか?」というお話を頂くことが有ります。弊社もアイデア雑貨の会社ですので対応は可能で、様々な提案をさせていただいております。今回はその例について話さ […]

プラスチック成形品の樹脂の選定方法について

物を作る際、この製品はどのような材料が適切か考えます。これをプラスチック屋では「材料選定」という言い方をします。 今回はどのような基準で判断しているのか記載したいと思います。 溶剤が付着する可能性がある→使用可 PP、P […]

射出成形品の反り対策・反り対策用治具について

プラスチック射出成型において避けられない悩み、ヒケ、ソリ、ヤケ等・・・ 今回は反り(ソリ)対策品について記載します。 反りとは、成形品が収縮することで成形品中心部が円弧状に変形してしまう現象です。 比較的収縮の少ないPS […]

ABSの色焼け/樹脂選定のポイント

皆さんも上記のようなスイッチ見たことありませんか? もともとスイッチ周辺の白い樹脂の色と同じ色味でしたが、カバーの部分がABSの経年劣化によって変色してしまっています。 ABSは もっとも汎用的なプラスチックのひとつです […]

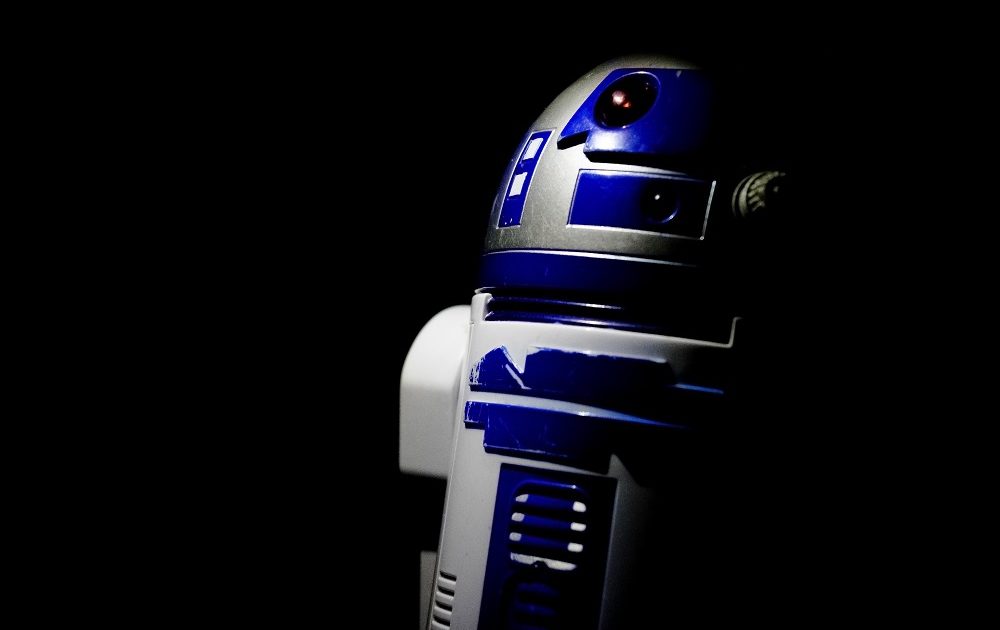

組立のあるプラスチック部品を設計する3つのポイント

今日は組立工程のあるプラスチック部品について設計段階から検討すべきポイント3点お伝えします。設計の基本を抑える事でいざ組立を行うタイミングで落とし穴にはまる事の無いよう、注意して設計を進めていってください。 上記画像はス […]

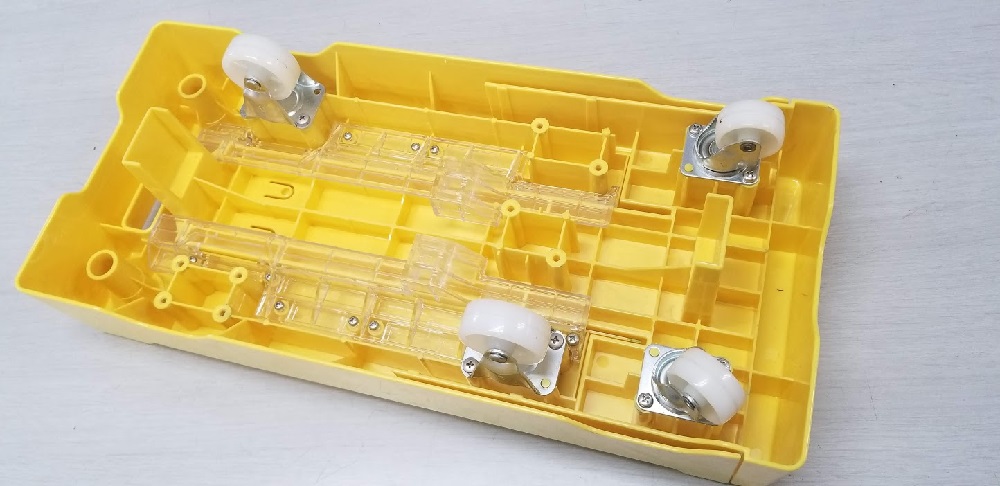

ヒケを防止する肉盗み・ボス・リブの設計のポイント

さて今日はヒケを防止する設計のポイントを「台車」を事例として開設していきます。 肉盗みとは? 今回ご紹介する台車のような製品の場合は、 強度をアップさせるために厚肉に設計したい のが設計者の本音です。しかし、 樹脂の肉が […]

フローマークを消す必殺技「ピンサイドゲート」

射出成形のプラスチック製品で 最も一般的な不良の1つにフローマーク(湯ジワ) というものがあります。 これは、樹脂の射出の入り口付近に樹脂の流れがシワシワになって表れる不良 です。 上記画像はPC(ポリカーボネート)を使 […]

金属部品を樹脂化する前に知っておきたい3つのこと

金属から樹脂に変更出来ませんか? ということで、当社にご相談に来られるお客様は多いです。上記画像は業務用ミキサーの筐体ですが、旧仕様のアルミダイキャスト製の筐体から、新仕様のABS仕様の筐体へ変更した事例になります。 樹 […]

キャビ(固定側)・コア(可動側)どちらを製品面にすべきか?

この問題は製品外観を決める上で設計者にとって非常に大切な事です。 射出成形における製品取り出しの仕組みで勉強頂いたように、 基本的に凹形状がコア側に来るように金型設計を行います。成形サイクルでは金型が開いた時には樹脂冷却 […]