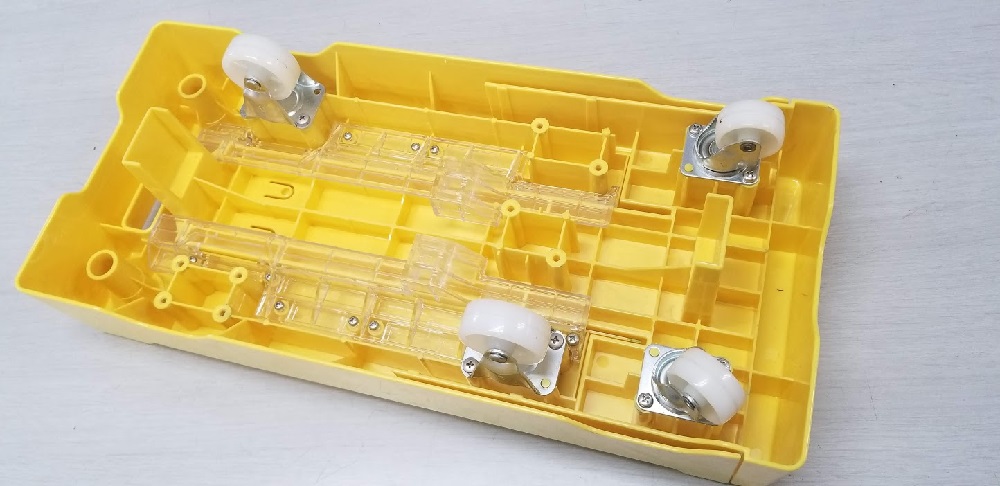

さて今日はヒケを防止する設計のポイントを「台車」を事例として開設していきます。

肉盗みとは?

今回ご紹介する台車のような製品の場合は、

強度をアップさせるために厚肉に設計したい

のが設計者の本音です。しかし、

樹脂の肉が厚いと製造のサイクルが伸びて生産性が落ちますし、成形品の表面がヒケでボコボコになってしまうので製品になりません。

そこで、設計者にはリブやボスを立てて

生産性や設計強度を維持しつつ外観も美しく仕上げていく

という技術が必要になってきます。

今回はPC(ポリカーボネート)の台車を事例としてポイントを解説していきます。

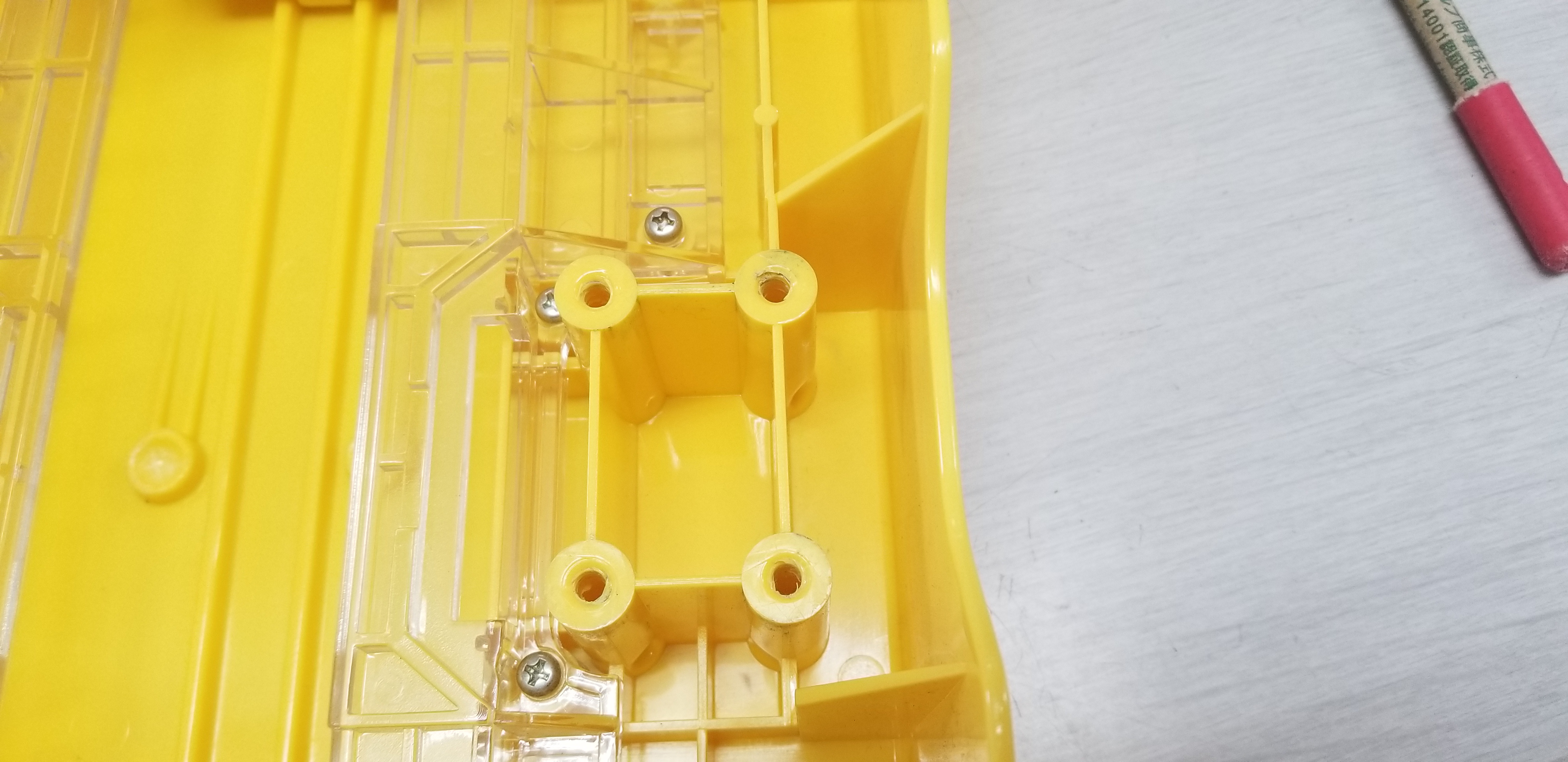

ここは肉厚のボス部です。ネジで足ゴマを固定する必要があるので一定の肉厚にすることが必要です。足を付けるとこんな感じ↓

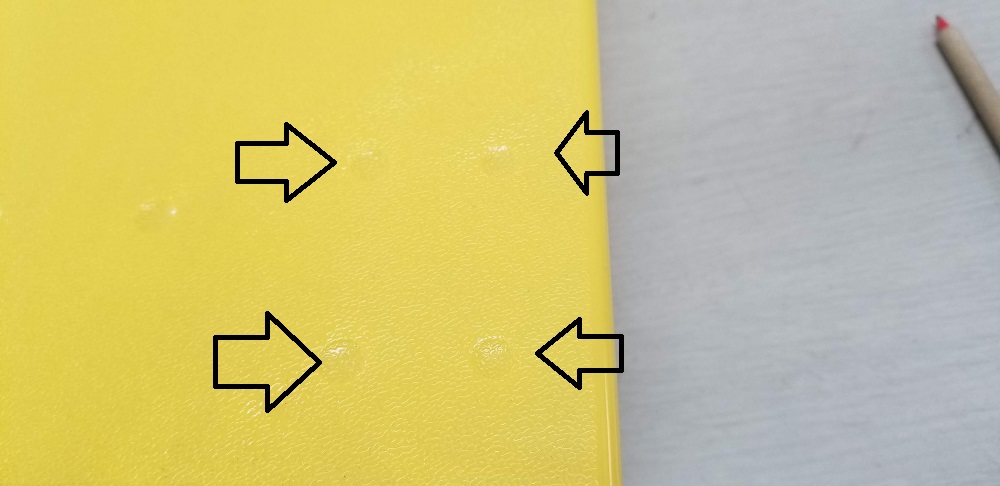

どうしても天面の肉よりも太くなる場合は時により発生してしまいます。こんな場合は製品の外観面でヒケでもOKな形状にしてしまう事が1つの解決策になります。↓

製品が黄色なので分かりにくいですが、矢印で示した場所が凹んでいるデザインになっています。裏側に激厚のボスがあるので、実際はヒケが発生しているのですが気にならないデザインになっています

もう一つご紹介すると、角部の耐久性アップ&積み重ね用のボス。

これも天面よりもかなり肉が厚いです。↓

こんな場合は、天面側でこういう風にデザインを変えてしまうとヒケ自体が発生しない様になります。

ヒケは基本的にT字型の3つの線が交わるポイントで発生しますので、これは設計上、綺麗に逃げられている事例です。

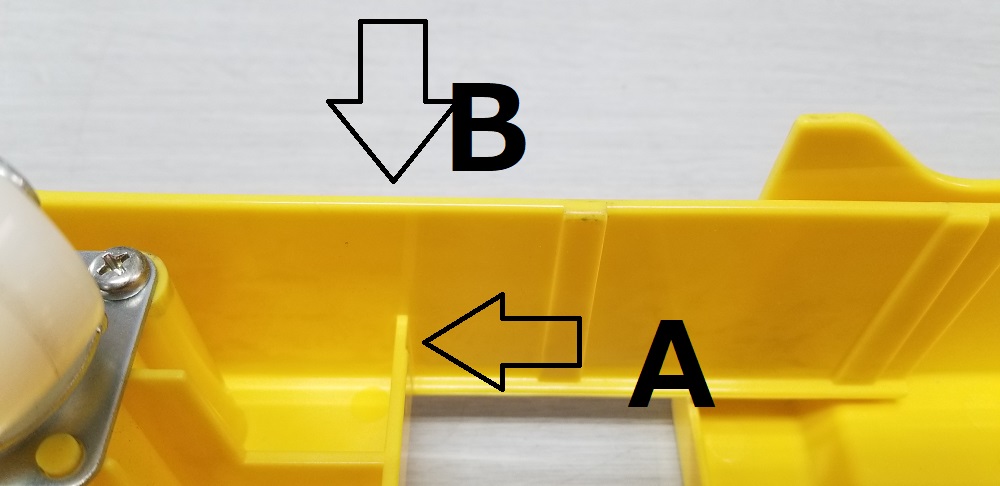

つづいて、今度はT字型でヒケが発生してしまっている事例をご紹介します。

ここで、寸法を測るとB側の天肉が2.8mm、リブA側の肉厚が2.3mmでした。

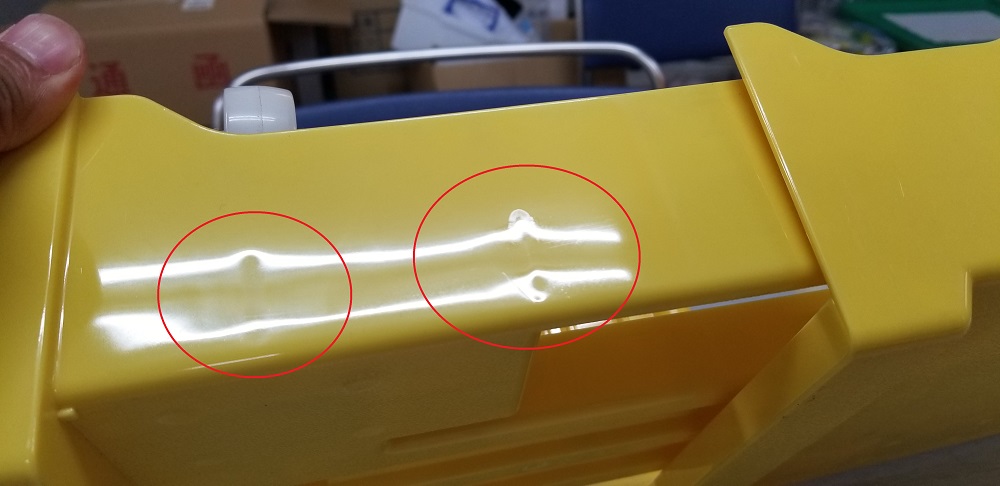

ひっくり返して表面を見ると、

やはり見事にヒケが発生しています。これを防止するためには、

B:A=1.5~2:1の比率に設計することが大切です。他の事例でもご紹介しています

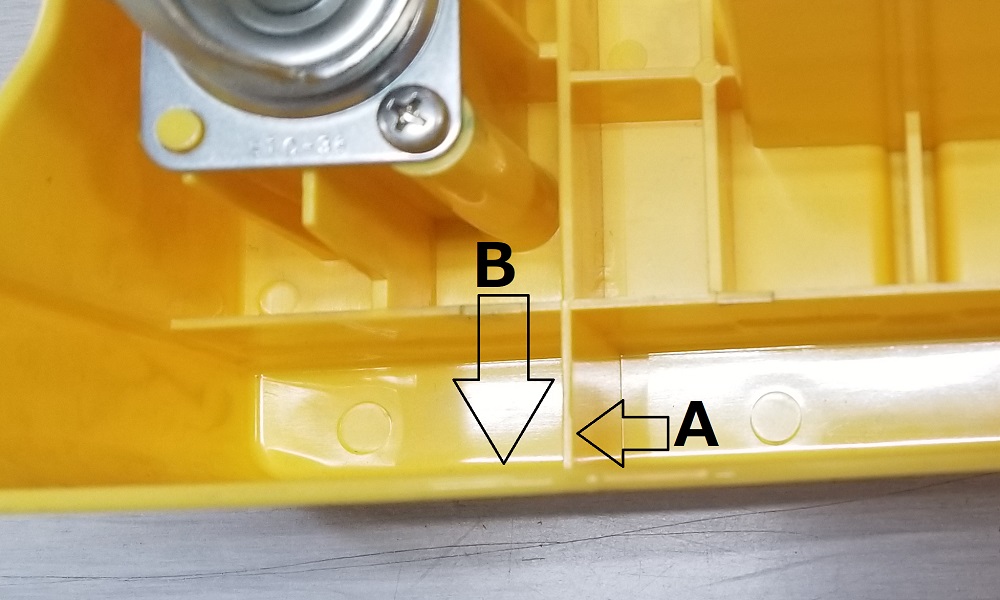

次に、ヒケの発生を抑えられている所をご紹介しますと、

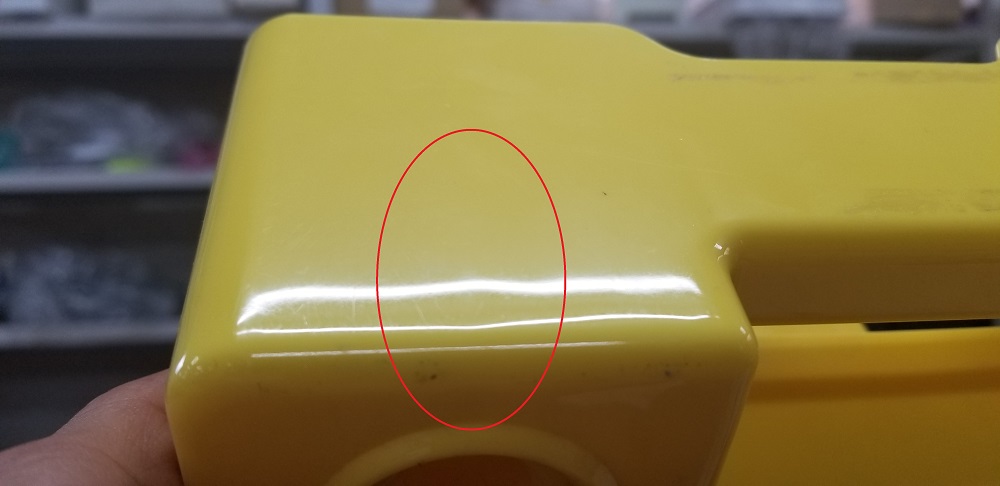

ここでは天肉Bが2.8mm、リブAが1.44mmでした。この場合、表面を見てみると

ヒケがほとんどわからない状態になっています。

こういう風にヒケを防止する事でキレイな外観を維持しつつ、肉を盗んで生産性をアップさせるという事が製品の品質アップ&コストダウンにつながるという事例でした。

設計の委託・図面の査定をご希望の方は是非下記バナーよりお申込みください。