今回はプラスチック用着色の種類について説明していきたいと思います。身の回りにあるバケツやごみ箱など、色々なプラスチック製品があります。このプラスチック製品の元々の色は赤色や白色がついているわけではありません。ABS樹脂の元の色はクリーム色やポリプロピレン(PP)樹脂などは白半透明~

白不透明に近い色で、ポリカーボネート(PC)やアクリル樹脂などは無色(透明)です。そこに顔料・塗料を練りこむことで、好みの色のプラスチック製品を成形することが可能です。

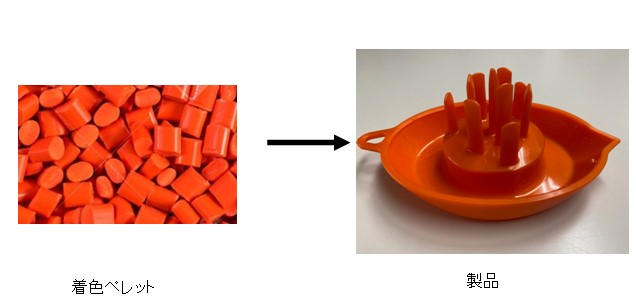

①着色ペレット・着色コンパウンド

着色ペレットは、1倍の濃度で全ての樹脂に顔料・塗料を練り込む方法です。メリットとしては、顔料・染料の濃度が始めから一定なので、製品の色調が安定します。デメリットとしては、多色展開をする製品は、売れない色の原料が長期在庫に残ってしまいがちなことです。

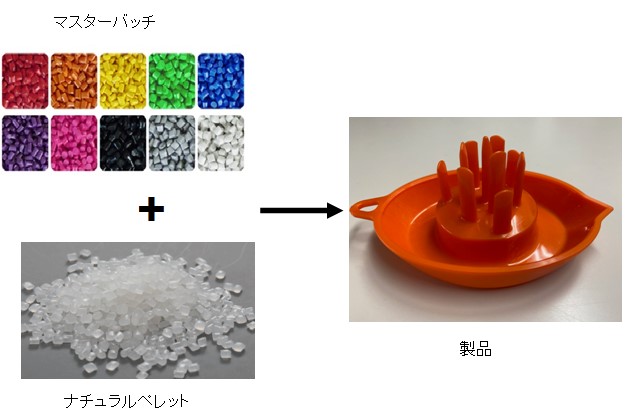

②マスターバッチ

マスターバッチは10倍~20倍に濃縮した樹脂ペレットを、ナチュラルペレット(無色)と混ぜる方法でプラスチックに着色します。10倍のマスターバッチを使用する場合は、1000kgの樹脂に対して100kgのマスターバッチが必要で、20倍のマスターバッチを使用する場合は、1000kgの樹脂に対して50kgのマスターバッチが必要です。

マスターバッチを使用するメリットは、多彩な製品を成形したいときに着色ペレットに比べ、コストパフォーマンスに優れています。デメリットとしては色味がデリケートな製品は要検討です。

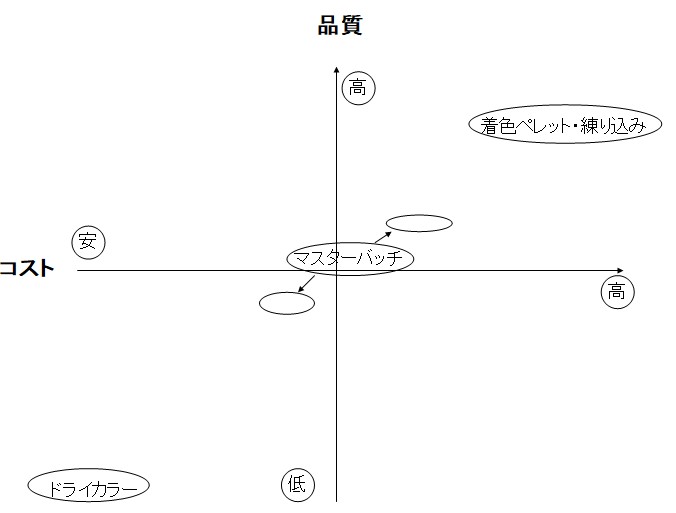

③ドライカラー

ドライカラーは粉末状の樹脂用着色剤です。ドライカラーは他の着色剤に比べ安価なため、着色コストを抑えることが出来ます。また、タンブラーをしっかり混合した場合、成形品の色ブレが出にくい為、マスターバッチよりも安定した着色が可能となっています。デメリットは機械内部やタンブラーにドライカラーが残留し、掃除が必要になるので成形屋としては手間がとてもかかります。特にホッパー部分の奥の部分は清掃し難く、次の製品にとりかかった際になかなか色が抜けないという問題が発生します。

図:プラスチックの着色方法 品質VSコスト

弊社では主にマスターバッチペレット、着色ペレットの生産を承っております。色が付いているプラスチック製品を作りたい方はお気軽にお問い合わせください。