プラスチックの射出成型を行う際、材料の収縮により、ヒケという問題が発生します。

その対策法に関して、写真も踏まえながら説明させていただきます。

ヒケの主となる原因としては材料の収縮比率の差があります。

プラスチックは溶かした液状から固体に変化する際に収縮が発生します。

PP(ポリプロピレン)なら1.0~2.5%、ABSなら0.4~0.9%、PE(ポリエチレン)なら1.5~4.0%となります。例えばPPで100ミリの板を作れば、収縮で99ミリ~97.5㎜になってしまいます。

ヒケの対策について

ヒケは厚みが過剰にある部分に発生します。

厚みがある部分が収縮することで、中心部が綺麗に凹になっています。

対策としては、肉盗みという厚みを部分的に薄くするという方法が考えられます。

今回はその他の面白い対策方法として、発泡剤を入れる発泡成形という方法を紹介します。

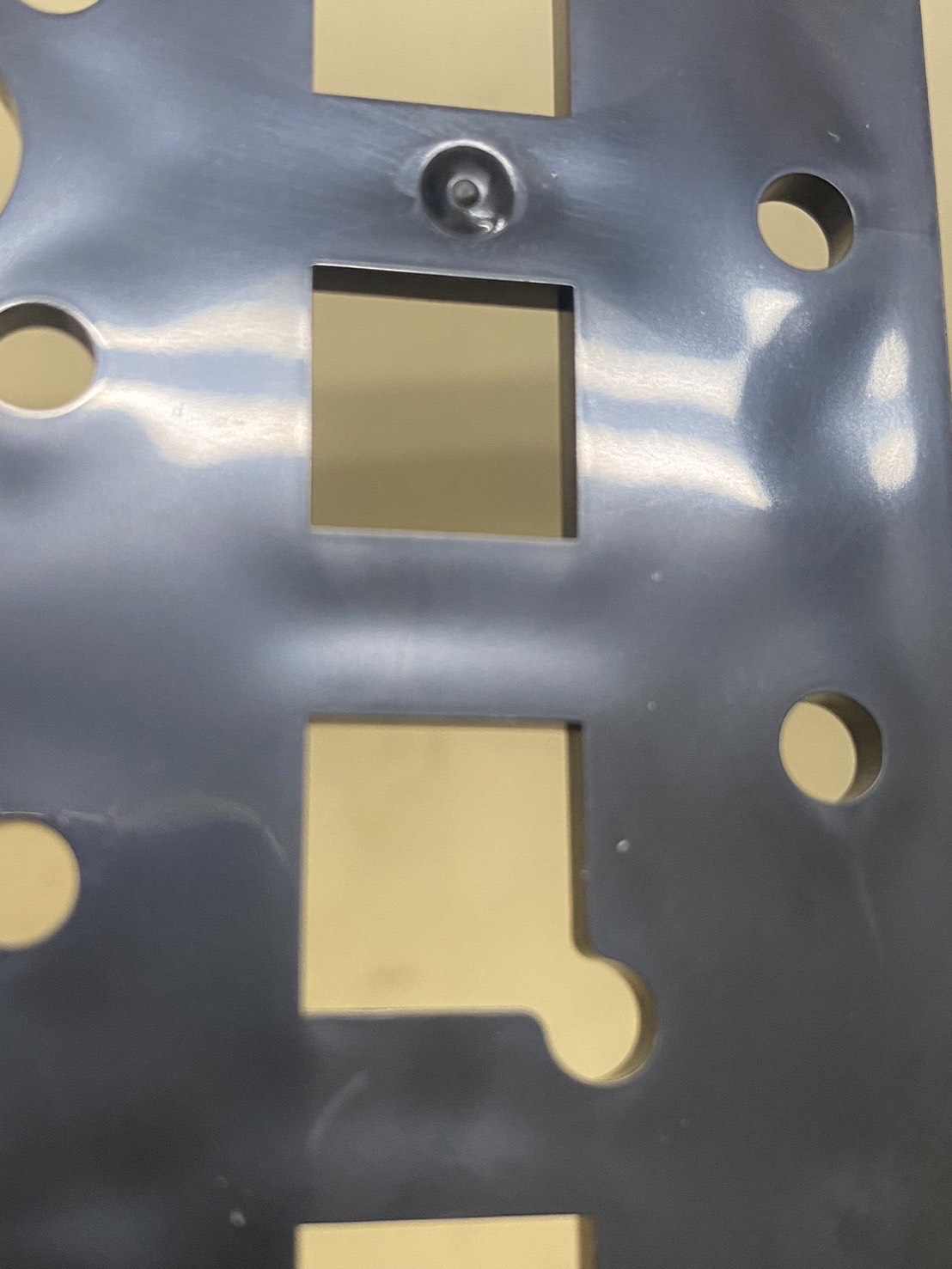

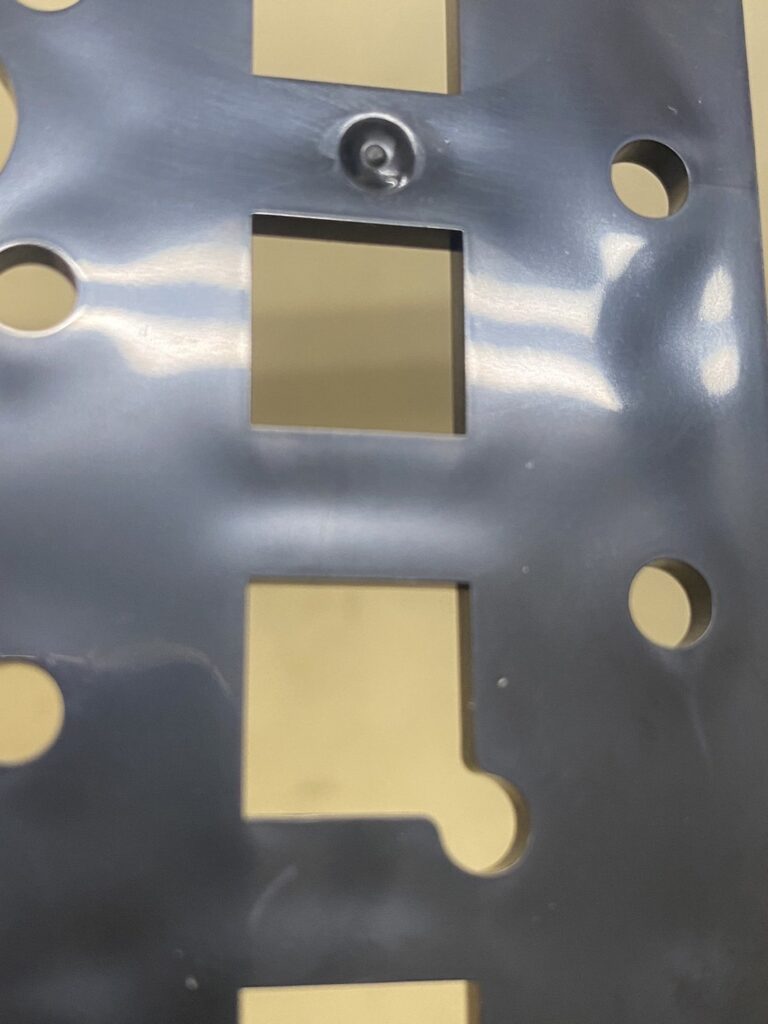

この商品は材料PE、非常に厚肉ながらヒケが生じておりません。

これは原材料に発泡剤を混ぜ込んでおり、成形時に金型内で材料が発泡し、ヒケを防いでおります。

主に収縮率の激しいPE等に使用されることが多いです。

弱点としては発泡によりざらざらとした荒い表面になってしまうこと、発泡剤追加による材料代の増加が有ります。

製品のヒケで困っている会社は多いと思います。

弊社では長年発泡剤を使用した製品を成形し、発泡剤に対する知識を持った成形技術者が多数います。

もしお困りでしたらお気軽にご連絡下さい。

以上、現場肌のOEM営業 H.Mでした。