こんにちはアイデアを暮らしにスマイルキッズ案内人の原守男です。 ふたがトングになる保存容器ATN-01がテレビで放送される予定です。 放送日は 9月14日 9時25分から 読売テレビ「あさパラ」という番組です。生放送のよ […]

問題解決ブログ

ここでは過去に相談頂いたプラスチック加工の相談事例・ケーススタディを元に、私たちがどのように解決していったのかの事例をご紹介します。

徐電器(イオナイザ)の定期メンテナンスで成形品をゴミから守る

皆さんこんにちは こんにちは! 今日はプラスチック工場の中で大切な設備「徐電器」のメンテナンスに関してご紹介します。 工場内で生産するプラスチック成形品には様々なゴミが付着する可能性があります。 ゴミが付着する原因の第一 […]

回転成形/スラッシュ成形

中国の取引先が成形している軟質PVCの回転成形です。 金型の中に、液体状のPVCを入れ、ふたをしてから高温の窯の中に入れます。 窯の中では金型が回転して金型内部の構造を樹脂が転写します。 取り出すときは金型ごと水につけて […]

海外調達案件:中国のおもちゃ工場

こんにちは!旭電機化成の原です。しばらく更新が滞っていたのですが、製品の立ち上げで中国のおもちゃ工場に貼りつきで生産立ち合いに行ってきました。 今回は、日本で製造するとコストがなかなか合わないけど、中国の工場が得意(コス […]

クラウドファンディング挑戦中

創業以来、初めてクラウドファンディングに挑戦しています! https://www.makuake.com/project/smile-asahi/ なんと開始15分で16人もの方に応援いただいています!! 弊社の新商品「 […]

2019.7.3 NHKまちかど情報室 にて弊社「しっぷ貼りひとりでペッタンコ」が放送されました。

弊社自社商品の「しっぷ貼りひとりでペッタンコ」ですが、本日2019.7.3の朝7時40分~放送のNHKまちかど情報室にて取り上げていただきました。 個人の方のお買い求めはこちらから 法人様のお取り扱いはこちら↓

除電機の大切さ~静電気との闘い~

今日は静電気についてのお話をさせていただきます。製造する樹脂にもよりますが、プラスチック成形品には基本的に非常に静電気が発生しやすいです。 これがホコリを引き寄せる原因となっています。作業場の環境をキレイに保つ事+静電気 […]

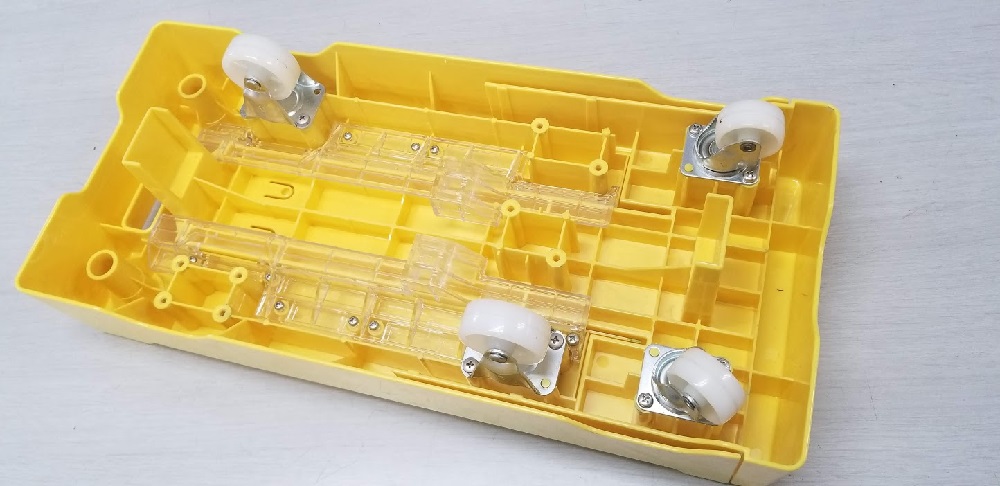

ヒケを防止する肉盗み・ボス・リブの設計のポイント

さて今日はヒケを防止する設計のポイントを「台車」を事例として開設していきます。 肉盗みとは? 今回ご紹介する台車のような製品の場合は、 強度をアップさせるために厚肉に設計したい のが設計者の本音です。しかし、 樹脂の肉が […]

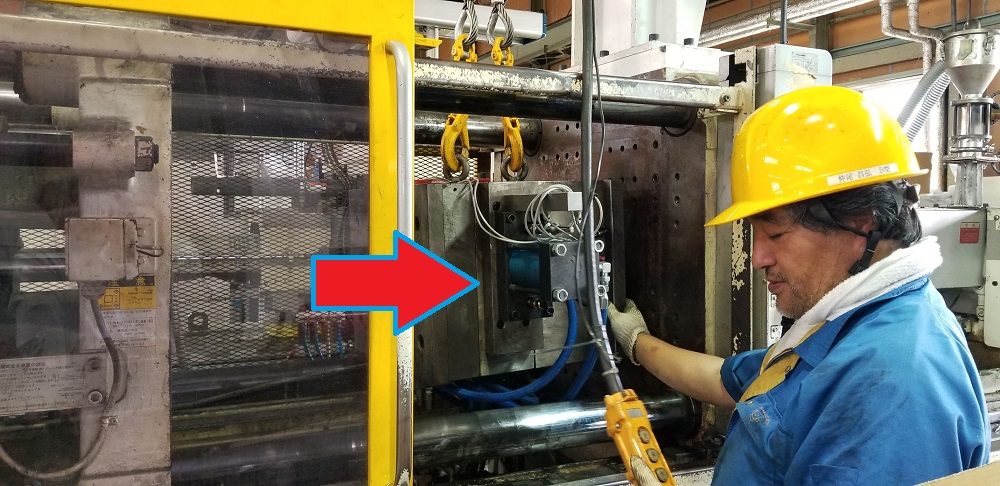

油圧シリンダーを使った3方スライド金型

今回は3つの方向にスライドを可動させる 3方スライドのある射出成形金型について解説していきます。 油圧シリンダーはどういう時に使うのか?? 上記画像の矢印の先についているのが油圧シリンダーです。 射出成形では金型の割方向 […]

フローマークを消す必殺技「ピンサイドゲート」

射出成形のプラスチック製品で 最も一般的な不良の1つにフローマーク(湯ジワ) というものがあります。 これは、樹脂の射出の入り口付近に樹脂の流れがシワシワになって表れる不良 です。 上記画像はPC(ポリカーボネート)を使 […]